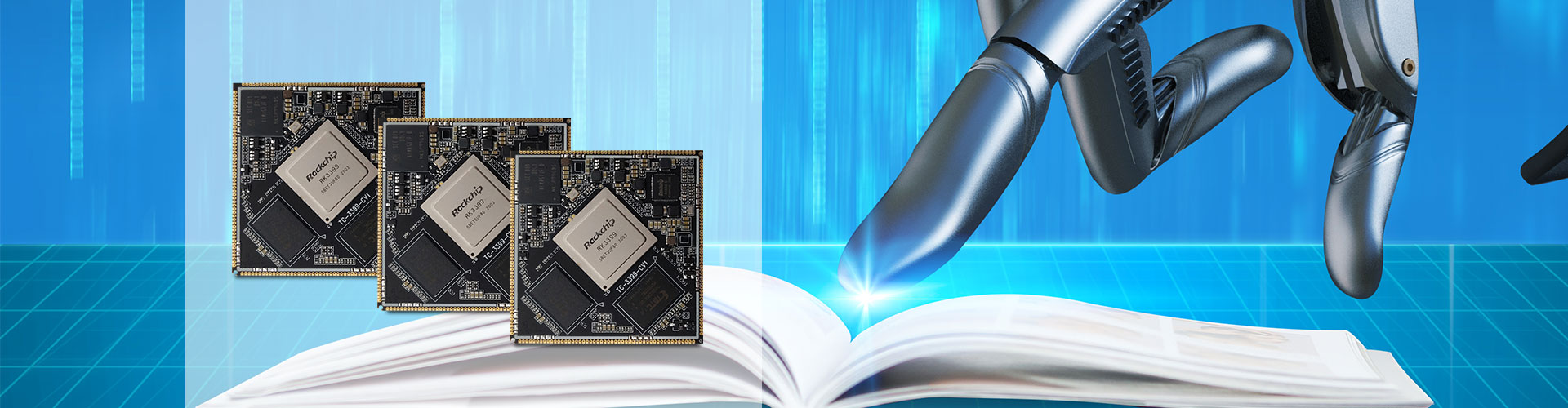

Основната платка е електронна основна платка, която пакетира и капсулира основните функции на MINI PC. Повечето основни платки интегрират CPU, устройства за съхранение и щифтове, които са свързани към поддържащата задна платка чрез щифтове. Тъй като основната платка интегрира общите функции на ядрото, тя има гъвкавостта, че основната платка може да бъде персонализирана за множество различни задни платки, което значително подобрява ефективността на разработката на едночиповия микрокомпютър. Тъй като основната платка е отделена като независим модул, това също така намалява трудността на разработката и увеличава стабилността и поддръжката на системата. Особено при спешни и важни проекти има несигурност във времето за разработка и риск от високоскоростен хардуер и разработка на драйвери на ниско ниво от IC-ниво R

Разбира се, поради многобройните параметри на основната платка и ограниченото пространство на тази статия, този път ще говорим само за опаковката на основната платка. Опаковката на основната платка е свързана с удобството на бъдещото производство на продукти, производствения добив, стабилността на полевите изпитания, живота на полевите изпитания, удобството при отстраняване на неизправности и позициониране на дефектни продукти и т.н. По-долу обсъждаме две често използвани форми за опаковане на сърцевина.

1. Опаковка тип дупка за печат

Опаковката тип дупка за печат е обичана от електронните инженери заради външния вид, подобен на IC, и способността да се използват подобни на IC методи за запояване и фиксиране. Поради това много видове основни дъски на пазара използват този тип опаковка. Този тип пакет е много здрав поради метода на свързване и фиксиране на основната плоча със заваряване, а също така е много подходящ за използване в места с висока влажност и силни вибрации. Например проекти за острови, проекти за въглищни мини и проекти за заводи за преработка на храни. Тези видове случаи на употреба имат характеристиките на висока температура, висока влажност и висока корозия. Отворът за щамповане е особено подходящ за този тип случаи на проекти поради стабилния метод на заваряване на точката на свързване.

Разбира се, опаковката с дупки за печат също има някои присъщи ограничения или недостатъци, като например: нисък производствен добив на заваряване, неподходящ за многократно заваряване с преплавяне, неудобна поддръжка, разглобяване и подмяна и т.н.

Следователно, ако е необходимо да се избере пакетът с дупки за печат поради изискванията на приложението, проблемите, на които трябва да се обърне внимание, са: използва се пълно ръчно заваряване, за да се осигури количеството на продукта за заваряване, и не трябва да се използва машинно заваряване за последен път, за да поставите основната дъска, а процентът на скрап е висок. Подготовка. По-специално, последната точка трябва да бъде изрично посочена, тъй като повечето дъски с дупка за печат са избрани така, че да се получи полярната скорост на ремонт след пристигането на продукта на място, така че е необходимо да се приемат различните неудобства при производството и поддръжката на дупката за печат опаковане и процентът на скрап и общата цена трябва да бъдат приети. Високи характеристики.

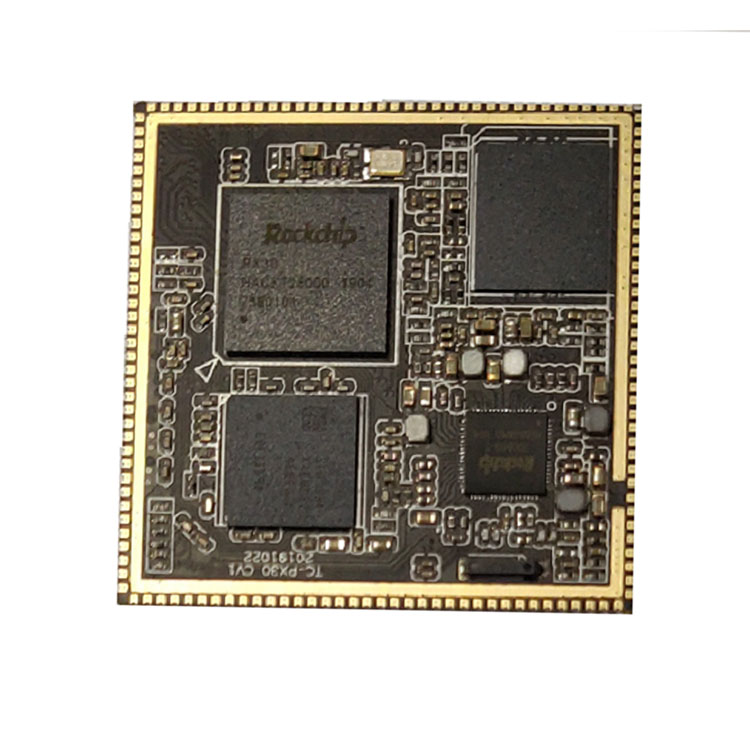

2. Прецизно опаковане на съединителя от платка до платка

Ако неудобството при производството и поддръжката, причинено от опаковката с отвори за печат, е наистина неприемливо, може би прецизното опаковане на конектори от платка към платка е по-добър избор. Този вид пакет приема мъжки и женски гнезда, основната платка не трябва да се заварява по време на производствения процес и може да бъде поставена; процесът на поддръжка е удобен за изключване и подмяна; отстраняването на неизправности може да замени основната платка за сравнение. Следователно пакетът също се приема от много продукти и пакетът може да бъде включен, което е удобно за производство, поддръжка и подмяна. Освен това, поради високата плътност на щифтовете на опаковката, повече щифтове могат да бъдат изтеглени в малък размер, така че основната платка на този тип опаковка е малка по размер. Удобно е да се вгражда в продукти с ограничен размер на продукта, като например крайпътни видеоколове, ръчни четци за измервателни уреди и др.

Разбира се, това се дължи и на относително високата плътност на щифтовете, което прави малко по-трудно запояването на женската основа на долната плоча, особено в етапа на пробата на продукта. Когато инженерът извършва ръчно заваряване, много инженери вече са разбрали процеса на ръчно заваряване на този вид пакет. луд. Някои приятели разтопиха пластмасата на женската букса по време на заваряване, някои причиниха парче

Женското гнездо, базирано на този пакет, е трудно за запояване, така че дори в етапа на пробата е най-добре да помолите професионален персонал за запояване да го запои или да го запоите с машина за поставяне. Ако това наистина е безусловно машинно заваряване, тук е и ръчна процедура за заваряване с относително висок процент на успех на заваряването:

1. Разстелете спойка равномерно върху подложките (имайте предвид, че не твърде много, твърде много спойка ще направи женската седалка висока и не твърде малко, твърде малко ще доведе до фалшиво запояване);

2. Подравнете женската седалка с подложката (имайте предвид, че когато купувате женска седалка, изберете женска седалка с фиксирана стойка за лесно подравняване);

3. Използвайте поялник, за да натиснете всеки щифт един по един, за да постигнете целта на заваряването (обърнете внимание, че се натиска отделно, главно за да се гарантира, че всеки щифт няма късо съединение и да се постигне целта на заваряването).